Voices of the stakeholders

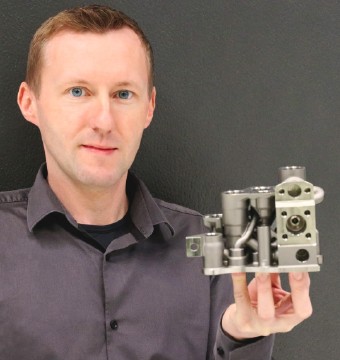

Interview mit Dipl.-Ing. Frank Schubert

Leiter der Abteilung Additive Fertigung am Institut für Strukturleichtbau der TU Chemnitz

Welche Aufgaben und Ziele verfolgen Sie als Leiter des Forschungsbereichs Additive Fertigung?

Der 3D-Druck ist eine sehr wirkungsvolle Technologie, wenn es darum geht, die Masse von Bauteilen zu optimieren und birgt damit ein hohes Leichtbaupotenzial in sich. Nicht ohne Grund gehören wir mit diesem Forschungsbereich zum 220 Mitarbeiter starken Team des Instituts für Strukturleichtbau an der TU Chemnitz.

Bei additiven Verfahren wie dem 3D-Druck wird das Material nur dort aufgebracht, wo es konstruktiv und funktionell gebraucht wird. Zudem ermöglichen solche Verfahren neue Freiheiten in der Gestaltung der Bauteile. Das sind Potenziale, die überall dort, wo Massen bewegt werden, ihre Wirkung zeigen, wie zum Beispiel im Transport und Verkehr, aber auch im Maschinenbau. Jede Gewichtseinsparung hilft hier, den CO2-Ausstoß zu verringern und die Effizienz der eingesetzten Ressourcen zu erhöhen. Des Weiteren können wir mit additiven Verfahren Strukturen und Funktionalitäten umsetzen, die mit konventionellen Technologien unmöglich umzusetzen sind oder nur in mehreren separaten Prozessschritten realisiert werden können. Das spart Verfahrensschritte und Zeit und zusätzlich wertvolle Ressourcen.

Bis zu einer breiten industriellen Anwendung der additiven Verfahren haben wir jedoch noch einige Herausforderungen zu meistern: Im Fokus steht hier die Wirtschaftlichkeit des 3D-Drucks erheblich zu verbessern. Dazu muss die Fertigungsgeschwindigkeit erhöht werden. Aber auch die Robustheit des Verfahrens hinsichtlich einer reproduzierbaren Bauteilfertigung gilt es zu optimieren.

Nur wenn es uns gelingt, dafür Lösungen aufzuzeigen, werden diese Verfahren auch für kleine und mittelständige Unternehmen attraktiv. Erst dann können herkömmliche Technologien und Prozesse durch additive Verfahren abgelöst oder ergänzt werden.

Im Fokus unserer Forschungsarbeiten steht daher, die Prozessstabilität zu erhöhen und Designkriterien zu entwickeln, die auch nachgelagerte Bearbeitungsprozesse berücksichtigen. Wir erforschen zudem intensiv die Nutzung neuer Materialien für den 3D-Druck, welche sich hervorragend verarbeiten lassen und herausragende Eigenschaften besitzen. Letztlich geht es uns darum, neue wirtschaftliche Anwendungsfelder für die Technologie zu erschließen.

AMiCE kann uns helfen, exzellente und vertrauenswürdige Partner für gemeinsame Projekte zu finden. Relevant sind für uns solche Einrichtungen oder Unternehmen, die komplementäres Know-how haben, wie etwa Erfahrungswerte aus den Bereichen der Wertschöpfungskette, die dem 3D-Druck vor- oder nachgelagert sind.

Dass das Konsortium insgesamt 600 potenzielle Anwendungsfälle in den Unternehmen aller Partnerregionen analysiert, erscheint für uns besonders attraktiv. Damit öffnet uns das Vorhaben ein Fenster für zukünftige Forschungs-und Entwicklungsaufgaben. Wir versprechen uns durch AMiCE Erkenntnisse über interessante Anwendungsfälle, zum Beispiel über Bauteile, die mit herkömmlichen Verfahren nur sehr aufwändig gefertigt werden können. Für Unternehmen sehen wir in dem Projekt die Chance zur strategischen Geschäftsfeldentwicklung. Beispielsweise können bestehende Technologien ergänzt oder gar ganz abgelöst werden, wodurch sich Produkte nicht nur effizienter fertigen, sondern gleichzeitig auch individualisieren lassen.

Welche Perspektiven und speziellen Anwendungsfelder sehen Sie für den 3D-Druck in der Zukunft?

In der Luftfahrt und im Automobilbau sind die Verfahren bereits angekommen. Unternehmen beginnen, additive Verfahren in der Serienproduktion einzusetzen. Mit einer weiteren Zunahme der Variantenvielfalt bei gleichzeitig sinkenden Stückzahlen je Ausführung wird diese Technologie im Automobilsektor in naher Zukunft weiter an Bedeutung gewinnen. Etabliert hat sich die Technologie bereits in der Medizintechnik. Der 3D-Druck ermöglicht es uns hier, Implantate passgenau auf den jeweiligen Patienten abzustimmen. Für den Maschinenbau sind additive Verfahren eine wichtige Option, wenn Materialien oder Teile mit besonderen Funktionalitäten gebraucht werden.

Für welche Anwender wird aus Ihrer Sicht der 3D-Druck künftig an Bedeutung gewinnen?

3D-Printing ist einer der schnellsten Wege, um funktionale Bauteile herzustellen. Voraussetzung dazu ist allerdings, permanent auf aktuelles Know-How und aktuelle Forschungsergebnisse zugreifen zu können. Die Fertigung geringer Stückzahlen, die Herstellung von Prototypen im Originalmaterial und der Einsatz besonderer, kostenintensiver Materialien machen diese Technologie vor allem auch für den Maschinenbau zunehmend interessant.

Die Herausforderung für uns Wissenschaftler, aber auch für Unternehmen besteht vor allem darin, die Möglichkeiten der neuen Verfahren bereits zu Beginn in die Bauteilentwicklung einfließen zu lassen, ohne dabei die Randbedingungen konventioneller Technologien für eventuell nachfolgende Prozessschritte zu vernachlässigen.

Über welche speziellen Kompetenzen im 3D-Druck verfügen Sie am Institut für Strukturleichtbau der TU Chemnitz?

Wir verfügen über eine umfassende Ausstattung, mit der wir im Rahmen unserer Forschung der Vielfalt der verarbeitbaren Materialien und Verfahren sehr gut gerecht werden können. Mit unserem 3D-Efficiency Lab sind wir in der Lage, für unterschiedlichste Anwendungsfälle die jeweils effizienteste Variante herauszuarbeiten.

Unsere besondere Stärke liegt in der Prozessentwicklung für das Selektive Laser-Schmelzen (SLM), für das wir auch materialspezifische Designkriterien erforschen. So gelingt es uns kosteneffiziente 3D-Druckbauteile zu entwickeln, welche sich reproduzierbar herstellen lassen. Dabei können wir das gesamte Spektrum der Entwicklung, von der Konstruktion über die Auslegung bis hin zur Simulation abdecken. Für die Unternehmen, die zukünftigen Anwender unserer Entwicklungen, beziehen wir die gesamte Wertschöpfungskette der Produktion von Komponenten, Teilen und Systemen in unsere Arbeiten ein.

Welche Ansätze und Kooperationsfelder sind für Sie besonders interessant?

Für uns sind Partner interessant, die besondere Kompetenzen in der Entwicklung neuer Materialien für additive Verfahren mitbringen. Das betrifft beispielsweise Kenntnisse zu speziellen Legierungen, der Pulverzerstäubung oder chemische Nachbehandlungsverfahren.

Wo sehen Sie Möglichkeiten zur besseren Unterstützung des Forschungsfeldes?

Wir arbeiten in einem sehr jungen Technologiefeld, in dem noch viel Grundlagenforschung geleistet werden muss. Insofern ist es wichtig, dass die Technologie im Blickfeld der Innovationspolitik bleibt und weiterhin durch verschiedene Förderprogramme unterstützt wird.

Vielversprechende Anwendungsszenarien entstehen insbesondere bei den hochinnovativen kleinen und mittleren Unternehmen. Das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie bietet eine gute Möglichkeit, um die notwendigen Forschungs- und Entwicklungsarbeiten durchzuführen. Gerade für kostenintensive additive Fertigungstechnologien wäre es aber sicher günstig, die teilweise erheblichen Materialkosten als förderfähig zu erachten.